Six Sigma w Łańcuchu dostaw? Zredukuj koszta w łańcuchu dostaw

poprzez zastosowanie narzędzie Six Sigma.

Dzisiaj chciałbym opisać jeden z kluczowych kosztów, które występuje w

zakładach produkcyjnych. Nie zawsze kiedy mamy do czynienia z atrakcyjną ceną za określony produkt z innego regionu bądź kontynentu, będzie generował holistycznie zysk dla fabryki. Łańcuch dostaw to sekwencja procesów i działań związanych z produkcją i dostarczaniem produktów lub usług od dostawców surowców do ostatecznych klientów. Składa się z różnych etapów, takich jak zaopatrzenie w surowce, produkcja, dystrybucja, magazynowanie, aż po dostarczenie gotowego produktu lub usługi do konsumenta. Transport w literaturze nazywana jest stratą, dlatego ważne jest, aby analizować transport oraz koszt transportu w celu redukowania strat dla przedsiębiorstwa. Najważniejszym ze wskaźników, które możemy analizować, jest dostosowanie do popytu transportu. Dostosowanie do popytu w ramach łańcucha dostaw jest kluczowym elementem skutecznego zarządzania produkcją i dostarczaniem produktów.

Jak to możemy zrobić?

Występują różne wskaźniki, które pomagają w weryfikacji strat oraz optymalizacji

kosztów transportu. Postaram opisać się 3 z nich.

Analiza OLU (Optimum Loading Unit)

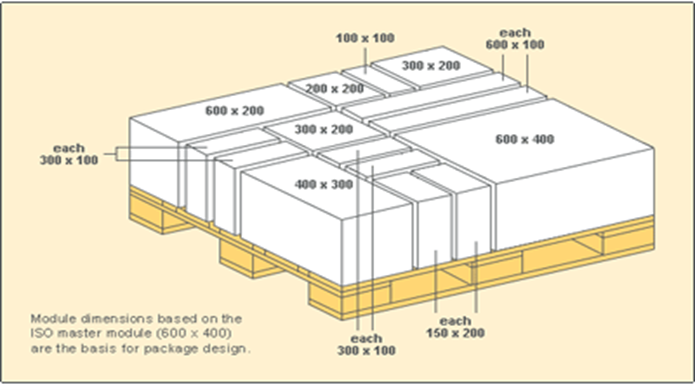

Jest to weryfikacja instrukcji pakowania, czyli komponenty, które zostały spakowane przez dostawców w celu dostarczenia do fabryki. Na redukcje kosztów mogą mieć wpływ rodzaj palety użytej do transportu, wysokość zapakowanych komponentów na jednej palecie oraz czy palety mogą zostać spiętrowane.

Chciałbym w tym miejscu posłużyć się przykładem, o którym mowa wcześniej:

Przykład:

Dostawca x dostarcza do nas komponenty na małej palecie. Dodatkowo paleta z

komponentami zapakowanymi ma miarę wysokości 40 cm. Dodatkowo firma

dostarcza do fabryki codziennie kilka małych palet.

Przy zamówieniu transportu. Firma spedycyjna będzie na początku weryfikowała

miarę takiej palety. Jedno miejsce paletowe (loading place) kosztuje około 50€. W

przypadku malej palety nie może spiętrować, czyli położyć paletę z komponentami a

na nią dodatkową paletę, ponieważ stabilność małej palety jest niska.

Co należy zrobić?

Przeanalizować czy komponenty mogą zostać zapakowane na dużej palecie lub, czy

możemy zredukować częstotliwość transportów do np. 3 w tygodniu. W taki sposób

zwiększymy dopakowanie naszych palet i będziemy mogli przy zastosowaniu

pełnowymiarowych palet spiętrować nasze komponenty. W taki sposób nie będziemy

potrzebować 2 miejsc paletowych (jeśli mówimy o 4 małych paletach) a tylko

jednego, ponieważ możemy spiętrować. Zysk będzie tylko na 2 paletach 50€.

Ponieważ skorzystamy tylko z jednego miejsca paletowego.

Ile kosztuje powietrze w cieżarówce?

Kolejnym wskaźnikiem, który możemy zastosować to analiza wypełnienia

naczepy w celu weryfikacji ilu procentach, wozimy powietrze w naszych transportach.

Taka weryfikacja jest zasadna kiedy mamy do czynienia z transportami

bezpośrednimi od dostawcy do fabryki tzw. Direct. W przypadku palet

niepiętrowalnych utylizacja takiej naczepy wynosi 50%. Najlepszą metoda na

poprawienie utylizacji jest ciągłe usprawnianie naszych dostaw oraz optymalizacja opakowań. W przypadku kiedy posiadamy niski procent utylizacji naczepy (około 50%) oraz jeśli palety z komponentami są piętrowalne możemy sprawdzić, czy możemy zredukować częstotliwość dostaw w ciągu tygodnia, co przełoży się na końcowy wynik zredukowanych ilości transportów w ciągu miesiąca oraz redukcji kosztów.

Milkruny i Directy co to takiego?

Kolejnym usprawnieniem jest mapowanie tras oraz grupowanie kilku dostawców

w jeden bezpośredni transport. Jest to metoda zwana Milkrun. Dostawcy posiadają

taką samą datę odbiorów w tygodniu np. 135, czyli poniedziałek, Środa, Piątek.

Transport w kolejności ustalonej odbiera komponenty od dostawców. Ważną kwestią jest to, żeby transport na osiach nie miał obciążenia więcej niż 1,4 t. W takim

rozwiązaniu możemy również weryfikować utylizacje naczepy i polepszać parametry

transportu co może przyczynić się do redukcji kosztów.

Łańcuch dostaw musi być weryfikowany na bieżąco oraz ważną kwestią jest

sprawdzanie, czy ceny transportów są na podobnym poziomie z roku na rok.

Mam nadzieje, że zobrazowałem skuteczność weryfikacji łańcucha dostaw od naszych

dostawców do fabryk tzw., inbound. W przypadku dodatkowych informacji jesteśmy

do dyspozycji pod naszym firmowym mailem: consultantscostcut@gmail.com

Optimization in the Supply Chain? Reduce costs in the supply chain by

implementing Six Sigma tools.

Today, I would like to describe one of the key costs that occur in manufacturing plants.

Not always when we deal with an attractive price for a particular product from another

region or continent, it will holistically generate profit for the factory. The supply chain is a sequence of processes and activities related to the production and

delivery of products or services from raw material suppliers to end customers. It consists of various stages, such as raw material supply, production, distribution, storage, and the delivery of the finished product or service to the consumer. Transportation, referred to as waste in the literature, is important, so it is crucial to analyze transport and transportation costs to reduce losses for the company.

One of the most important indicators we can analyze is the adaptability to transport

demand. Adaptability to demand within the supply chain is a key element of effective

production and product delivery management.

How can we do this? What exactly Optimum Loading unit is?

There are various indicators that help verify losses and optimize transportation costs. I will describe three of them. Optimum Loading Unit (OLU) Analysis – This involves checking the packing instructions, i.e., the components packed by suppliers for delivery to the factory. The type of pallet used for transport, the height of packed components on one pallet, and whether pallets can be stacked can impact cost reduction.

Let me use the example mentioned earlier:

Example:

Supplier x delivers components to us on a small pallet. Additionally, the pallet with

packed components has a height of 40 cm. Moreover, the company delivers a few small pallets to the factory every day.

When ordering transport, the shipping company will first verify the measurement of such a pallet. One loading space cost about €50. In the case of a small pallet, it cannot be stacked, meaning an additional pallet cannot be placed on top of it, as the stability of the small pallet is low.

What should be done?

Analyze whether components can be packed on a large pallet or whether we can reduce the frequency of transports to, for example, 3 times a week. In this way, we will increase the packing of our pallets and will be able to stack our components using full-size pallets. This way, we will only need one pallet space (if we are talking about 4 small pallets), as we can stack them. The gain will only be on 2 pallets, €50 each. Because we will only use one pallet space.

Another indicator we can apply is the analysis of trailer fill to verify what percentage of air we transport in our shipments. This verification is justified when dealing with direct transports from the supplier to the factory, known as Direct. In the case of non-stackable pallets, the utilization of such a trailer is 50%. The best method to improve utilization is continuous improvement of our deliveries and packaging optimization. In the case where we have a low percentage of trailer utilization (about 50%) and if pallets with components are stackable, we can check whether we can reduce the frequency of deliveries during the week, which will translate into the final result of reduced transport quantities in a month and cost reduction.

Mapping in supply chain? How can I do that?

Another improvement is mapping routes and grouping several suppliers into one direct transport. This method is called Milkrun. Suppliers have the same pick-up date each week, e.g., 135, meaning Monday, Wednesday, Friday. Transport in the established order collects components from suppliers. An important aspect is to ensure that the transport on the axles does not have a load of more than 1.4 t. In this solution, we can also verify the trailer utilization and improve transport parameters, which may contribute to cost reduction.

The supply chain must be continuously verified, and an important aspect is to check

whether transport prices are at a similar level from year to year.

I hope I have illustrated the effectiveness of verifying the supply chain from our suppliers

to factories, i.e., inbound. In case of additional information, we are at your disposal via

our company email: consultantscostcut@gmail.com